Intel: Updates zur 32-nm-Technologie und darüber hinaus

In zwei Veranstaltungen in München und London hat Intel die technische Presse mit den aktuellen Details zur 32-nm-Fertigung und den in Kürze erwarteten „Westmere“-Prozessoren unterrichtet. Während die meisten Informationen noch unter NDA stehen, darf vorab jedoch der Blick auf die Veränderungen in der Fertigungstechnologie geworfen werden.

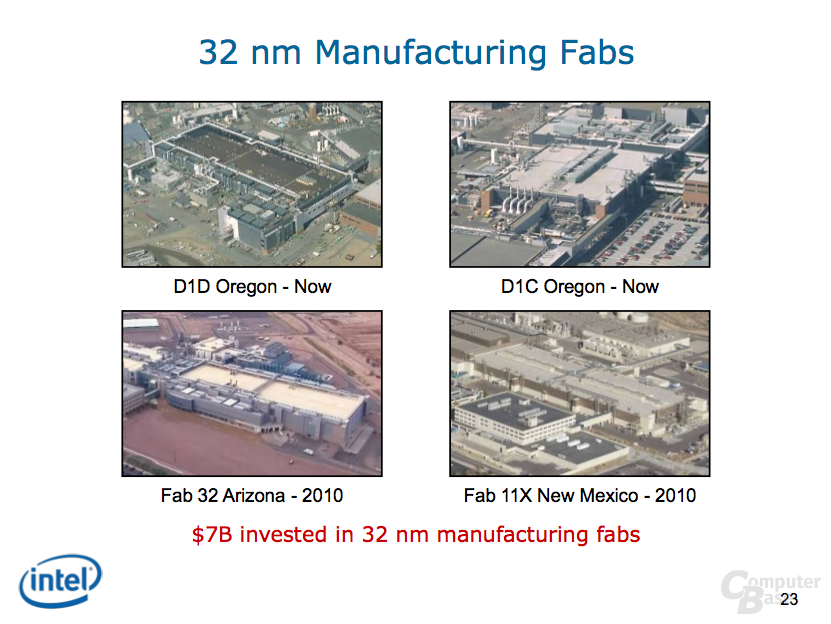

In einer der vielen Präsentationen im Laufe des Tages, bei der Pressevertreter aus ganz Europa anwesend waren, ging es um die aktuelle Massenproduktion der 32-nm-CPUs, die in Kürze im Handel erwartet werden. In zwei Werken in den USA werden aktuell 300-mm-Wafer in 32 nm gefertigt, zwei weitere Werke sollen im Jahr 2010 die Massenproduktion aufnehmen.

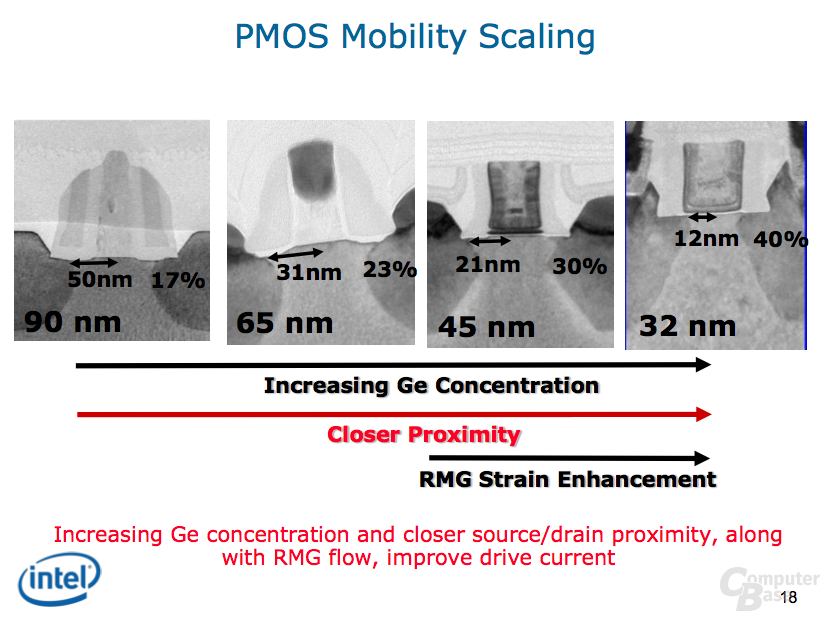

Die 32-nm-Fertigung basiert bei Intel auf der zweiten Generation der „High-K Metal Gate“-Technologie. In kritischen Bereichen wird zudem erstmals die Immersionslithografie eingesetzt. Mit vielen technischen Tricks und diversen Metallen wie Aluminium, aber vor allem auch Germanium, werden sehr kleine Strukturen gefertigt. Dies alles geschieht weiterhin mit der 193-nm-Lichtquelle, die laut Intel auch bei kommenden CPUs mit lediglich 16 nm im Einsatz verbleiben dürfte. Intel nutzt diese Lichtquelle seit einiger Zeit, neu ist in der 32-nm-Fertigung, dass die trockene Lithografie mit hochreiner Luft in einigen Bereichen von der flüssigen unterstützt wird, da mit ihr das Verhalten der Lichtbrechung positiv beeinflusst werden kann. Gleichzeitig wird die Konzentration von Germanium als Zusatz deutlich erhöht, was in geringere Abstände mündet (siehe Bilderstecke).

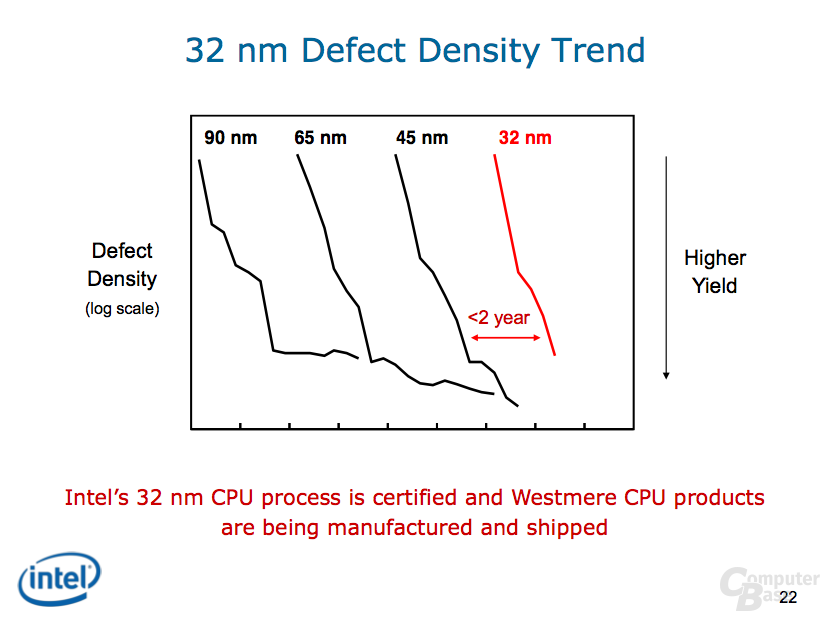

Da Intel diese Technik bereits seit einigen Produkten in der 90-nm-Fertigung einsetzte, war es nicht so schwierig, dies über die 65- und 45-nm-Fertigung zur in Kürze aktuellen 32-nm-Herstellung zu verändern. Dies zeigt sich auch in der aktuellen Yield-Rate (Ausbeute) bei den CPUs, die nahezu identisch wie bei der 45- oder 65-nm-Fertigung zum besagten Zeitraum kurz vor dem Start liegt. Auch bei der anstehenden Fertigung in 22 nm dürfte dieses Prozedere deshalb weiter optimiert und genutzt werden.

Der neue 32-nm-Prozessor besteht im Grunde erst einmal aus neun Lagen Kupfer. Auf die Nachfrage warum es denn genau neun sind, gab man zu verstehen, dass mehr Lagen sich zwar positiv auf die Die-Fläche des Prozessors auswirken, gleichzeitig aber die Anfälligkeit für Fehler steigt. Auch der Kostenfaktor spielt noch eine Rolle, weshalb sich die Zahl von neun Layern für Intel als bester Kompromiss ergeben hat. Ein weiterer Aspekt ist auch die Umwelt, bzw. die Auflagen von der Politik. Ohne diese wäre man technisch bereits weiter, gab der Sprecher unverblümt zu, das Material unter dem Logo „Lead free“ ist lediglich „gut genug“, aber man müsse sich damit halt arrangieren.

Zu guter Letzt verlor man auch noch ein Wort zu den bereits in Gerüchten gehandelten zukünftigen größeren Wafer mit einem Durchmesser von 18 Zoll bzw. 450 mm. Dort sitzt man mit Samsung und TSMC als größte Fertiger in einem Boot, jedoch ist die rein technische Entwicklung nicht das einzige Problem. Viele der Zulieferer bzw. die Fertiger der Ausrüstung für die Herstellung von 450-mm-Wafer müssen stiefmütterlich behandelt werden. Denn der Markt für solche High-End-Ware wäre nicht nur extrem klein und dementsprechend auch teurer, selbst die großen drei Firmen würden dank dem gestiegenen Flächenverhältnis bei einem Durchmesser von 300 zu 450 mm, was 1:2,25 an Chips pro Wafer entspricht, deutlich weniger Technik als aktuell benötigen. Mit einem schnellen Auftritt der größeren Wafer ist deshalb in Zukunft noch nicht zu rechnen.

Mit den vielen weiteren Details zur 32-nm-Fertigung und den ersten Produkten müssen wir im Rahmen unserer Berichterstattung noch warten, da diese einer Verschwiegenheitsvereinbarung (NDA) unterliegen. Wenn diese verstrichen ist, können wir unsere eigenen Tests und weitere Analysen veröffentlichen.