Intel Pentium 4 mit 2,8 GHz im Test: Mit Vollgas in Richtung 3 GHz

Vorwort

Die Vorstellung des letzten Pentium 4 Prozessors liegt nun schon wieder über drei Monate zurück. Drei Monate, in denen Intel nahezu ausnahmslos alle Benchmarks gegenüber der Konkurrenz dominieren konnte - Sowohl Spiele als auch Anwendungen fühlten sich auf dem Pentium 4 mit 2,53GHz außerordentlich wohl. Dies war auch kein Wunder, hatte Intel doch schließlich mit der Vorstellung dieses Prozessors auch den Front Side Bus (FSB), der für die Kommunikation zwischen Prozessor und Speichercontroller (Northbridge) verantwortlich ist, auf 533MHz angehoben, wodurch die Bandbreite dieser Verbindung von 3,2 GB/s auf 4,2 GB/s angehoben werden konnte. Mit neuem Rambus-Speicher, der nun effektiv mit 533MHz getaktet (PC1066/PC4200) wird und so nun seinerseits mit 4,2 GB/s an die Northbidge angebunden ist, bestand vollkommene Harmonie zwischen Pentium 4 und Rambus, die in deutlichen Performance-Sprünge resultierte, wie wir sie in unserem Test des 2,53GHz Pentium 4 mit einem Front Side Bus von 533MHz auch nachweisen konnten.

Der größte Konkurrent von Intel, der hier sicherlich nicht weiter vorgestellt werden muss, konterte vor kurzem mit zwei neuen Modellen: Dem Athlon XP 2400+ sowie seinem schnellerem Gesellen, dem Athlon XP 2600+. Nicht nur, dass AMD mit diesen beiden Prozessoren unserer Meinung nach indirekt eingestand, dass sich die Modelnummer entgegnen der offiziellen Position eben doch den Vergleich zu Intels Pentium 4 sucht. Nein, auch die Speedkrone konnte sich AMD damit in einigen Teilbereichen zurück erobern. Allerdings, und das wollen wir gleich vorweg nehmen, konnte uns AMD keine Samples für diesen Test zur Verfügung stellen und auch einen XP2200+ ('Thoroughbred') hatte man allem Anschein nach nicht auf Lager, so dass hier ein auf 2200+ "gelockter" 2100+ 'Palomino' herhalten mußte. Da sich beide Prozessoren jedoch nur in der Die-Größe und der Fertigungsstruktur unterscheiden, entsprechen die Resultate dennoch denen eines Thoroughbreds.

Mit der Vorstellung des 2,8GHz schnellen neuen Pentium 4 am heutigen Montag, dem 26. August, möchte Intel nun für Klarheit an den Fronten sorgen. Doch reicht der um 10,5 Prozent höhere Takt aus, um AMD in die Schranken zu weisen und können Anwendungen überhaupt noch von den Taktsteigerungen auf so hohem Niveau profitieren? Diese und andere Fragen werden wir in diesem Artikel klären.

Die Neuen

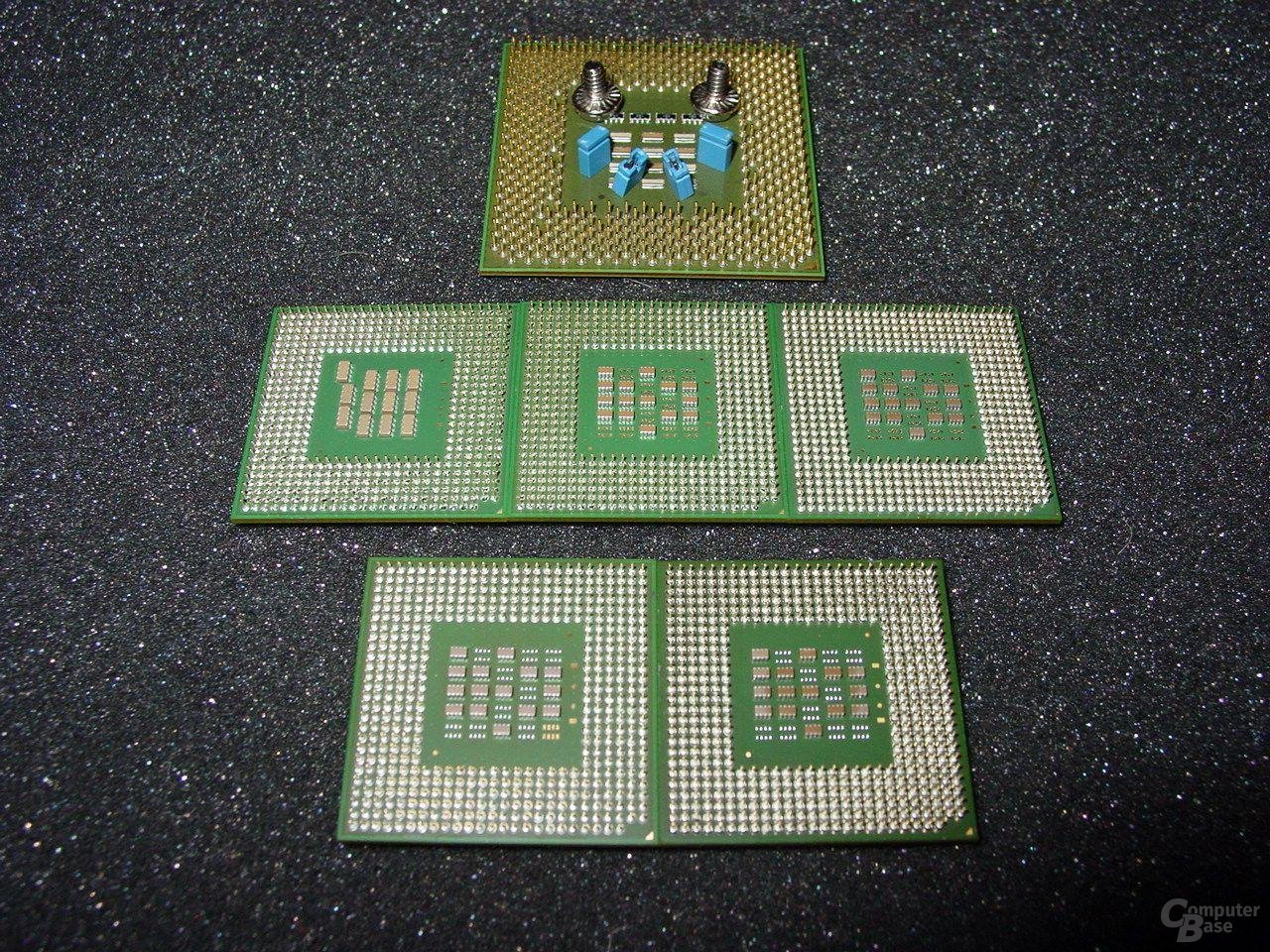

Mit der Einführung des FSB533 konnte der Chipgigant Intel gleich drei Prozessoren präsentieren, die von der höheren Bandbreite profitierten. Neben dem mit 2,53 GHz getakteten Top-Modell wurde damals der Pentium 4 2,4B und ein 2,26 GHz schnelles Modell präsentiert. Da es den 2,4 GHz Pentium 4 auch mit einem FSB400 gibt, soll das „B“ im Namen den FSB533 kennzeichnen. Intel fährt damit momentan also mehr oder weniger zweigleisig. Obwohl man den alten FSB400 so schnell wie möglich aus dem Markt schieben möchte, kann man den Besitzern älterer Pentium 4 Mainboards, die eben offiziell nur diesen Frontside-Bus unterstützen, nicht einfach eine Absage erteilen.

Neben dem Pentium 4 mit 2,8 GHz (FSB533) und dem ebenfalls neuen 2,66 GHz Modell stellt Intel deshalb zusammen mit diesen Prozessoren auch zwei neue Rechenknechte vor, die mit dem alten Frontside-Bus betrieben werden. Dies wäre zum einen der 2,5 GHz Chip und zum anderen ein 2,6 GHz Pentium 4. Damit hat der Chipgigant aus dem sonnigen San Jose sein Produktportfolio um vier Prozessoren erweitertet.

- 2,80 GHz - 21x133 MHz (FSB533)

- 2,66 GHz - 20x133 MHz (FSB533)

- 2,60 GHz - 26x100 MHz (FSB400)

- 2,50 GHz - 25x100 MHz (FSB400)

Das schnellste Modell ist damit nur auf aktuellen Mainboards, die einen Frontside-Bus von 533 MHz bieten, lauffähig. Allerdings besteht auch hier die Möglichkeit, dass Intel mit der Vorstellung des nächst schnelleren Prozessors, einen Pentium 4 mit 2,8 GHz vorstellt, der mit FSB400 betrieben werden kann. Aus uns vorliegenden Roadmaps des Prozessor-Herstellers geht dies jedoch nicht hervor. Darüber hinaus kommt hier erschwerend hinzu, dass bereits die jetzt vorgestellten neuen FSB400 Modelle nicht ohne weiteres auf aktuellen sowie etwas älteren Mainboards zum Leben erweckt werden können. Doch dazu später mehr.