Gigaset GS185: Was Smartphone „Made in Germany“ bedeutet

tl;dr: Gigaset bewirbt das Smartphone GS185 offensiv als „Made in Germany“. Und in der Tat findet der Zusammenbau im Werk in Bocholt in Kooperation von Mensch und Roboter statt. Das ist nach dem Aus von Nokia in Bochum einmalig. ComputerBase hat sich in der Fabrik umgesehen und mit dem Management gesprochen.

Smartphones aus Deutschland

Gigaset, ehemaliges Mitglied des Siemens-Konzerns und hauptsächlich bekannt für DECT-Telefone, ist seit weniger als drei Jahren im Smartphone-Geschäft aktiv. Das erste Smartphone aus eigener Entwicklung, das GS160, erschien im Jahr 2017 – gefertigt wurde es in Asien. 20 Millionen Euro Umsatz erwirtschaftete die Sparte im letzten Jahr, der Gesamtkonzern kam auf knapp 300 Millionen Euro (Jahresbericht 2017). Aber das Geschäft mit Smartphones soll weiter wachsen. Und das sollte es auch, denn der Umsatz mit Festnetztelefonen ist rückläufig. Smartphones sollen neben Produkten für das Smart Home in Zukunft deshalb zwei weitere Säulen darstellen.

Gelingen soll das nicht nur, weil Kunden, die zufrieden mit einem DECT-Telefon von Gigaset sind, auch zum Smartphone oder Smart Home dieser Marke greifen („Crossselling“). „Made in Germany“ kommt als echtes Alleinstellungsmerkmal hinzu.

Günstiges Smartphone in Deutschland produziert

Seit Kurzem bietet der Hersteller das Smartphone GS185 für 179 Euro an. Es wird mit „Made in Germany“ beworben, denn wie die DECT-Telefone wird es am Standort im nordrhein-westfälischen Bocholt gefertigt. Alle Produktionsschritte und Prozesse werden zwar nicht übernommen, aber es steckt mehr dahinter als nur der letzte Fertigungsschritt.

Blick hinter die Kulissen

Im Rahmen einer Führung für ausgewählte Medien konnte ComputerBase einen Blick in die Fertigungsstraßen in Bocholt werfen und dabei insbesondere die Smartphone-Produktion begutachten. Zudem gab es Fragerunden mit hochrangigen Mitarbeitern des Unternehmens. Zu den Themen gehörten Fragen zur Motivation hinter der Wahl Bocholt statt Shenzhen als Standort, zu Produktionskosten und zu den Zielen für die kleine Smartphone-Sparte.

Die DECT-Fertigung als Blaupause

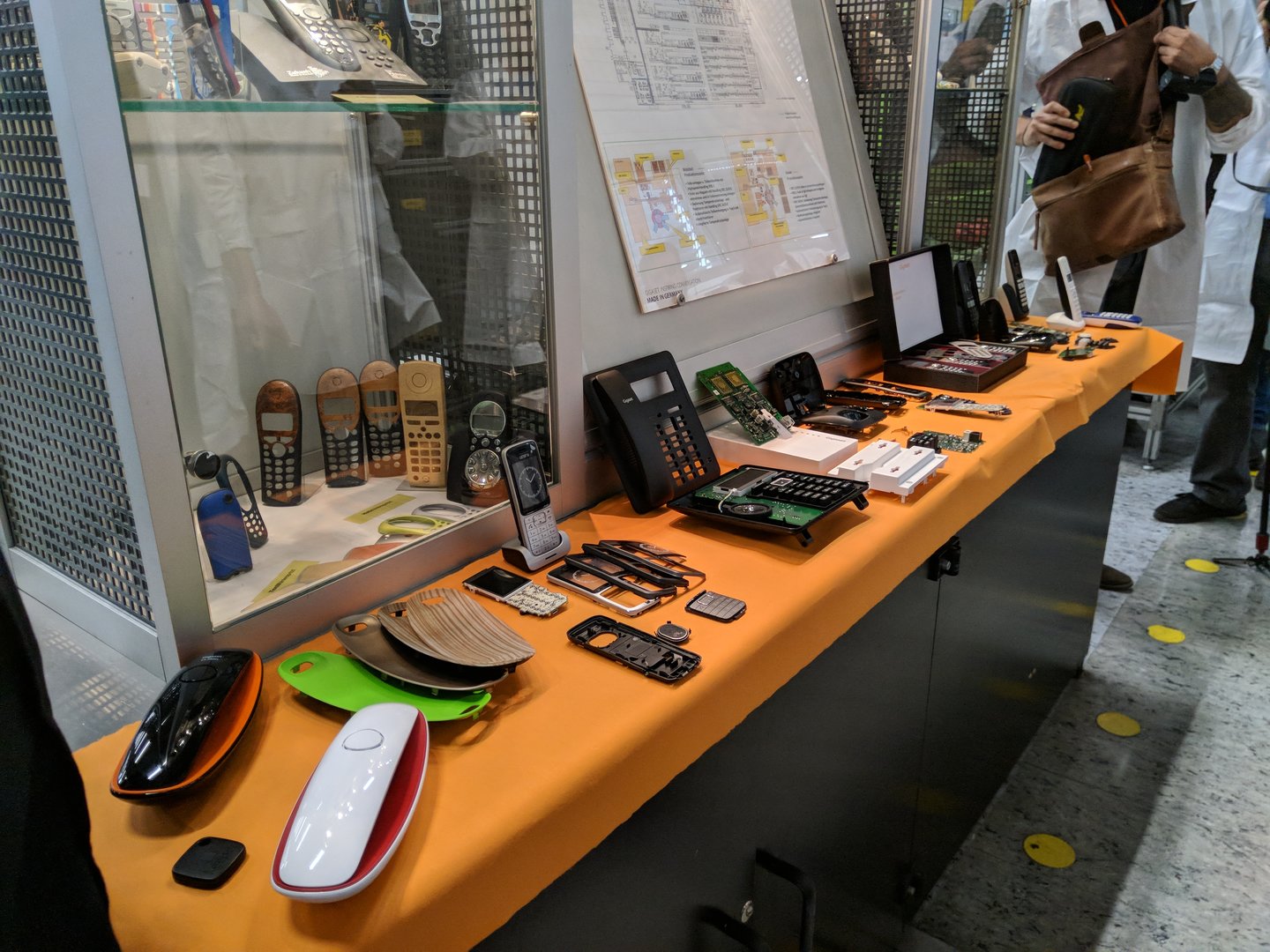

DECT-Telefone werden seit 20 Jahren in Halle 50 am Standort in Bocholt produziert, fast alles geschieht hier automatisiert. Zur Ausstattung gehören mehrere SMT-Linien zur Leiterbahnenbestückung, fahrerlose Transportsysteme sowie eine eigene Vorrichtung zur Lagerung und Verarbeitung von Granulat für den späteren Spritzguss.

Die DECT-Produktion umfasst also auch viele der Montage vorgelagerte Prozesse. Dazu gehören der Spritzguss des Gehäuses, das Verlöten aller Elemente auf den Platinen und die Funktionsprüfung der Produkte. Und Telefone, die die Qualitätssicherung nicht im ersten Durchlauf erfolgreich absolvieren, können in der Regel repariert werden. Alle zwei Sekunden wird ein Mainboard für ein DECT-Telefon gefertigt. Pro Linie gibt es zwei Mitarbeiter, die etwa für die Überwachung der Linien zuständig sind.

Anders als die Produktioin erfolgt die Verpackung manuell, mehrere Mitarbeiter packen je ein bis zwei Teile in den Karton. Geklebt und mit Stickern für das jeweilige Land versehen wird im Anschluss wieder automatisch. So wie es für viele Teile der Produktion in Bocholt seit 20 Jahren gängig ist.

Smartphones mit (noch) geringer Fertigungstiefe

Die Produktion des GS815 orientiert sich an der der Festnetztelefone, Unterschiede betreffen aber nicht nur die Räume, in denen sie vollzogen wird, sondern auch die Fertigungstiefe: Zum aktuellen Stand kommen hier alle Elemente, die später im Smartphone verbaut sind, einzeln vorgefertigt aus Asien – auch die Gehäuse. Zusammengesetzt werden sie teilautomatisiert per Mensch-Roboter-Kollaboration (MRK) in Deutschland. Im Einzelnen sind dies:

- die Display-Einheit

- das Mikrofon

- ein Koaxialkabel

- ein Folienverbinder

- die Tasten

- eine Hauptplatine mit Antennen

- eine Subplatine für den USB-Anschluss

- ein Cover für die Hauptplatine

- der Lautsprecher

- der Fingerabdrucksensor

- 17 Schrauben

- der SIM-Schacht

- der Akku

- die Rückschale

- das Zubehör

Grundsätzlich wäre die Fertigung bestimmter Baugruppen am eigenen Standort analog zu DECT-Telefonen möglich, dies hängt aber vom Erfolg am Smartphone-Markt ab. Es wäre auch günstiger selbst zu produzieren als einzukaufen. Aber erst wenn die Stückzahl stimmt.

Auch die Fertigung mit einer so genannten U-Linie, an der maximal sechs Mitarbeiter gleichzeitig in drei Schichten arbeiten, zeugt noch von dem geringen Volumen im Vergleich zur DECT-Fertigung. Potentiell sei der Produktionsraum, der sich in einem anderen Gebäude als die DECT-Fertigung befindet, skalierbar. Umsetzbar sei, sollte der Verkauf entsprechend zunehmen, eine Erweiterung auf sechs U-Linien. Zudem sind die genutzten Maschinen deutlich kompakter und es wird eine geringere Anzahl benötigt.

Gearbeitet wird mit speziell für die Produktion entwickelten Robotern, die anders als in der DECT-Produktion mit den Menschen kooperieren sollen. Die Roboter sind extern eingekauft, die Programme und bestimmte Ausstattungen wie Kraftsensoren oder eine Vakuum-Platte wurden aber selbst für die jeweiligen Anwendungen entworfen.

Arbeitsteilung zwischen Mensch und Roboter

Gearbeitet wird in einer lichtdurchfluteten Halle komplett im Stehen. Man habe zur Probe die Mitarbeiter Smartphones selbst fertigen lassen und Roboter für die Schritte entworfen, wo die Mitarbeiter am meisten Probleme haben. Insgesamt übernehmen die Roboter 70 Prozent der Produktion, den Rest leisten die Angestellten selbst. Insgesamt finde 60 Prozent der Wertschöpfung in Deutschland statt, so Gigaset. Dazu gehören auch der Entwurf und die Qualitätssicherung, die komplett in Deutschland umgesetzt werden.

Rund zwölf Schritte bis zum fertigen Smartphone

Die U-Linie in der Smartphone-Produktion sei mit 400.000 Euro Entwicklungskosten vergleichsweise günstig, insbesondere verglichen mit der Produktion der DECT-Telefone, bei der eine SMT-Linie allein mit 8 Mio. Euro Investment zu Buche schlägt. Dafür ist die Fertigung aber auch deutlich weniger umfangreich.

Im ersten Schritt werden die Hauptplatine und die Display-Einheit verbunden, im Anschluss die Baugruppen weiter im Halt verstärkt und verkabelt. Daraufhin wird die Platine zur Arbeit mit verschiedenen Spannungen getestet, damit im nächsten Schritt der Akku eingebaut wird. Dieser wird mit einer fest definierten Kraft vom Roboter eingebaut, sodass alle Akkus gleichmäßig präzise und fest im Gehäuse sitzen. Daraufhin wird das Modell im Inneren verschraubt. Auch das erledigt aufgrund der kleinen Schrauben der Roboter.

Anschließend wird die Rückseite montiert und das Smartphone von einem Roboter rund vier Minuten getestet. An dieser Stelle werden grundlegende Merkmale und Funktionsweisen überprüft: der Touchscreen, die Kamera, die Knöpfe und verschiedene Befehle. Als Nächstes werden die Sende- und Empfangsstärke des Smartphones in abgeschirmten Boxen getestet, einmal für Mobilfunk und einmal für übrige drahtlose Verbindungen wie WLAN. Daraufhin wird die Seriennummer programmiert und die finale Firmware eingespielt. Vorher läuft nur eine abgespeckte Android-Variante, die mit weniger Ballast schneller einsatzbereit für die Testzwecke im Vorfeld sein soll. Zudem werden die nötigen Gravuren vorgenommen.

Instandhaltung und Qualitätssicherung werden per Cloud informiert

Wird einer der Tests nicht erfolgreich abgeschlossen, erfolgt über die intern genutzte Cloud automatisch eine Meldung an die Qualitätssicherung, woraufhin ein Mitarbeiter die Fehlerursache inspiziert und im Regelfall das Gerät repariert, so Gigaset. Darüber hinaus befinden sich in den Räumlichkeiten der Produktionslinie auch ein bis zwei Instandhalter, die per Knopfdruck über eine eigene Cloud-Lösung informiert werden, wenn an einer Station ein Problem mit einem Roboter auftritt. Die eingegangenen Mitteilungen werden an alle zuständigen Mitarbeiter gesendet, nach Problemlösung wird das Ereignis als behoben markiert.