Eine Fortsetzung von

https://www.computerbase.de/forum/threads/schichtdicke-von-wlp-und-co.1842215/

Einige waren der Meinung, man könnte durch verstreichen dünnere Schichten erreichen.

Hier mal ein Teaser

Die Testreihe wurde erweitert:

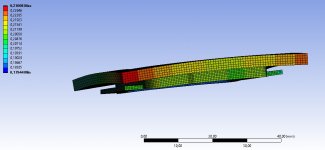

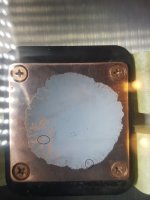

Außerdem wurde der Kühler mit bis zu 7000er Schleifpapier geglättet. Das scheint nach den neuen Abdruckbildern einiges bewirkt zu haben, denn insbesondere bei über 20 kg werden die Schichten nach den Bildern wohl noch dünner, genaueres wir die Auswertung zeigen, die ich dann als Update im ursprünglichen Thread veröffentlichen werde.

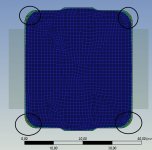

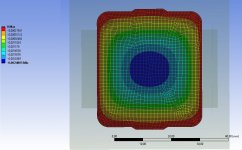

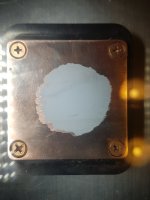

Bilder mit der Bezeichnung Mess6 1.3 kg - 68 kg wurden als mittiger Punkt, wie im ursprünglichen Thread, aufgetragen. Hier als Beispiel mal die Kryonaut.

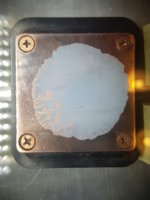

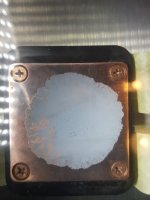

Die Bilder 32 - 36 beziehen sich auf einer verstrichenen Auftragung mit dem entsprechenden Hilfsmittel und so das sich eine dünn wie mögliche Schicht ohne Lufteinschlüsse erreichen lies. Aufgetragen wurden mit der punktförmigen Technik 0,133 g, mit der "Streichtechnik" 0,165 g

Wie man anhand der Abdruckbilder sehen kann, wird mit der, nur 1,3 kg schweren, Glasplatte die verstrichene Schicht trotzdem "komprimiert". Bild 35 entstand unmittelbar nach dem auflegen der Glasplatte, Bild 36 einige Minuten später. Wie man erkennen kann, unterscheidet sich dies nicht von dem Bild Mess6 1,3 kg mit der punktförmigen Auftragung. Wie ich bereits in meinen ursprünglichen Thread erwähnt habe, spielt die Auftragetechnik keinerlei eine Rolle und man kann aufgrund der hohen Viskosität niemals mit der Hand dünner auftragen, als das Abdruckbild selbst mit einem kaum angezogenen Kühler.

https://www.computerbase.de/forum/threads/schichtdicke-von-wlp-und-co.1842215/

Einige waren der Meinung, man könnte durch verstreichen dünnere Schichten erreichen.

Hier mal ein Teaser

Die Testreihe wurde erweitert:

| mPas | g/cm³ | W/m K | |

| Liquid Pro | 0,0018 | 6,85 | 80 |

| MX-2 | 85000 | 3,96 | 5,6 |

| MX-4 | 87000 | 2,5 | 8,5 |

| Kryonaut | 150000 | 3,7 | 12,5 |

| Conductonaut | 0,0021 | 6,24 | 73 |

| Noctua NH-H1 | 500000 | 2,49 |

Außerdem wurde der Kühler mit bis zu 7000er Schleifpapier geglättet. Das scheint nach den neuen Abdruckbildern einiges bewirkt zu haben, denn insbesondere bei über 20 kg werden die Schichten nach den Bildern wohl noch dünner, genaueres wir die Auswertung zeigen, die ich dann als Update im ursprünglichen Thread veröffentlichen werde.

Bilder mit der Bezeichnung Mess6 1.3 kg - 68 kg wurden als mittiger Punkt, wie im ursprünglichen Thread, aufgetragen. Hier als Beispiel mal die Kryonaut.

Die Bilder 32 - 36 beziehen sich auf einer verstrichenen Auftragung mit dem entsprechenden Hilfsmittel und so das sich eine dünn wie mögliche Schicht ohne Lufteinschlüsse erreichen lies. Aufgetragen wurden mit der punktförmigen Technik 0,133 g, mit der "Streichtechnik" 0,165 g

Wie man anhand der Abdruckbilder sehen kann, wird mit der, nur 1,3 kg schweren, Glasplatte die verstrichene Schicht trotzdem "komprimiert". Bild 35 entstand unmittelbar nach dem auflegen der Glasplatte, Bild 36 einige Minuten später. Wie man erkennen kann, unterscheidet sich dies nicht von dem Bild Mess6 1,3 kg mit der punktförmigen Auftragung. Wie ich bereits in meinen ursprünglichen Thread erwähnt habe, spielt die Auftragetechnik keinerlei eine Rolle und man kann aufgrund der hohen Viskosität niemals mit der Hand dünner auftragen, als das Abdruckbild selbst mit einem kaum angezogenen Kühler.

Anhänge

-

31.jpg944,3 KB · Aufrufe: 481

31.jpg944,3 KB · Aufrufe: 481 -

32.jpg990,4 KB · Aufrufe: 478

32.jpg990,4 KB · Aufrufe: 478 -

33.jpg975 KB · Aufrufe: 462

33.jpg975 KB · Aufrufe: 462 -

34.jpg1,1 MB · Aufrufe: 460

34.jpg1,1 MB · Aufrufe: 460 -

35.jpg1,9 MB · Aufrufe: 454

35.jpg1,9 MB · Aufrufe: 454 -

36.jpg1,7 MB · Aufrufe: 456

36.jpg1,7 MB · Aufrufe: 456 -

Mess6 1.3 kg.jpg1,2 MB · Aufrufe: 451

Mess6 1.3 kg.jpg1,2 MB · Aufrufe: 451 -

Mess6 5 kg.jpg1,3 MB · Aufrufe: 466

Mess6 5 kg.jpg1,3 MB · Aufrufe: 466 -

Mess6 13 kg.jpg1,2 MB · Aufrufe: 436

Mess6 13 kg.jpg1,2 MB · Aufrufe: 436 -

Mess6 23.5 kg.jpg1 MB · Aufrufe: 466

Mess6 23.5 kg.jpg1 MB · Aufrufe: 466 -

Mess6 30 kg.jpg1,2 MB · Aufrufe: 460

Mess6 30 kg.jpg1,2 MB · Aufrufe: 460 -

Mess6 68 kg.jpg1,1 MB · Aufrufe: 469

Mess6 68 kg.jpg1,1 MB · Aufrufe: 469