JamesFunk

Commodore

- Registriert

- Okt. 2012

- Beiträge

- 4.643

Hi,

ich habe ein etwas seltsame Frage für ein Computerforum, vielleicht kann man mir trotzdem helfen.

Da das Belch für meinen PC ist denke ich, dass der Thread im Bereich Modding am ehesten passt.

Ich konstruiere ab und zu Teile (meist Bleche, Drehteile oder Frästeile). Jetzt bin ich gerade dabei, ein 3mm starkes Blech zu konstruieren, was ich fräsen lassen möchte und abschliessend um 90° "biegen" (wird auch abkanten genannt) lassen möchte.

Ich baue also praktisch einen Winkel.

Mit dem Biegen habe ich aber keine Erfahrungen und benötige etwas Hilfe/Erfahrungswerte.

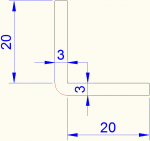

Wenn ich die komplette Konstruktion hier online stelle, dann wird das zu kompliziert, ich habe das ganze mal in CAD vereinfacht als Winkel dargestellt (bereits gebogen), dessen Schenkel 20mm lang sein sollen und das Material 3mm stark ist.

Tipps wie: "kaufs im Baumarkt" nützen mir nichts, weil das Teil komplizierter ist (sein muss).

Hier das Bild:

Meine Frage:

Wie lang muss das Blech VOR dem Biegen sein, wenn ich hinterher sowohl 20mm in der Horizontalen, als auch in der Vertikalen als Endmaß brauche?

Ich kann kein 50mm langes Blech nehmen, biegen und dann passend ablängen (wegen Absätzen, Bohrungen und Ausschnitten).

Ich gehe davon aus, dass ohne Innenradius abgekantet wird.

a) 40mm, weil das Blech aussen (roter Viertelkreis) getreckt wird und die Innenkantenlänge bleibt.

b) 44,71mm (40mm plus Umfang eines Viertelkreises mit 3mm Radius: 1/4 * 2 * R * PI = 1/4 * 2 * 3 * PI = 1,5 PI = 4,71mm), da die Aussenkantenlänge bleibt.

c) 42,36mm (40mm plus Umfang eines Viertelkreises mit 1,5mm Radius (2,36mm - gleiche Rechnung wie bei b) aber mit anderem Radius), da in der Mitte die "neutrale Achse" verläuft, bei der das Material weder gestreckt, noch gestaucht wird.

Was meint ihr?

ich habe ein etwas seltsame Frage für ein Computerforum, vielleicht kann man mir trotzdem helfen.

Da das Belch für meinen PC ist denke ich, dass der Thread im Bereich Modding am ehesten passt.

Ich konstruiere ab und zu Teile (meist Bleche, Drehteile oder Frästeile). Jetzt bin ich gerade dabei, ein 3mm starkes Blech zu konstruieren, was ich fräsen lassen möchte und abschliessend um 90° "biegen" (wird auch abkanten genannt) lassen möchte.

Ich baue also praktisch einen Winkel.

Mit dem Biegen habe ich aber keine Erfahrungen und benötige etwas Hilfe/Erfahrungswerte.

Wenn ich die komplette Konstruktion hier online stelle, dann wird das zu kompliziert, ich habe das ganze mal in CAD vereinfacht als Winkel dargestellt (bereits gebogen), dessen Schenkel 20mm lang sein sollen und das Material 3mm stark ist.

Tipps wie: "kaufs im Baumarkt" nützen mir nichts, weil das Teil komplizierter ist (sein muss).

Hier das Bild:

Meine Frage:

Wie lang muss das Blech VOR dem Biegen sein, wenn ich hinterher sowohl 20mm in der Horizontalen, als auch in der Vertikalen als Endmaß brauche?

Ich kann kein 50mm langes Blech nehmen, biegen und dann passend ablängen (wegen Absätzen, Bohrungen und Ausschnitten).

Ich gehe davon aus, dass ohne Innenradius abgekantet wird.

a) 40mm, weil das Blech aussen (roter Viertelkreis) getreckt wird und die Innenkantenlänge bleibt.

b) 44,71mm (40mm plus Umfang eines Viertelkreises mit 3mm Radius: 1/4 * 2 * R * PI = 1/4 * 2 * 3 * PI = 1,5 PI = 4,71mm), da die Aussenkantenlänge bleibt.

c) 42,36mm (40mm plus Umfang eines Viertelkreises mit 1,5mm Radius (2,36mm - gleiche Rechnung wie bei b) aber mit anderem Radius), da in der Mitte die "neutrale Achse" verläuft, bei der das Material weder gestreckt, noch gestaucht wird.

Was meint ihr?