Kapitel 12 … Divided?

Auf zum Grand Final! Solide Mittelklasse Hardware, quasi der Motor des Busses? Check! Engst möglich verschraubt und mit Kabelbindern gebändigt? Check! Solides Holzchassis? Check! Karosserie in Purpur inklusive StVZO konformer Beleuchtung und Disko-Bonus-Option? Check! … fehlt noch das, was im Automobilbau Hochzeit genannt wird: Motor mit Chassis und Karosserie finden sich zusammen.

In diesem Moment soll ja bekanntlich sprechen, wer etwas gegen die Verbindung hat, oder für immer schweigen. Hm, in diesem Falle hatte Väterchen Physik, genauer gesagt Volumen und Verdrängung noch etwas einzuwenden:

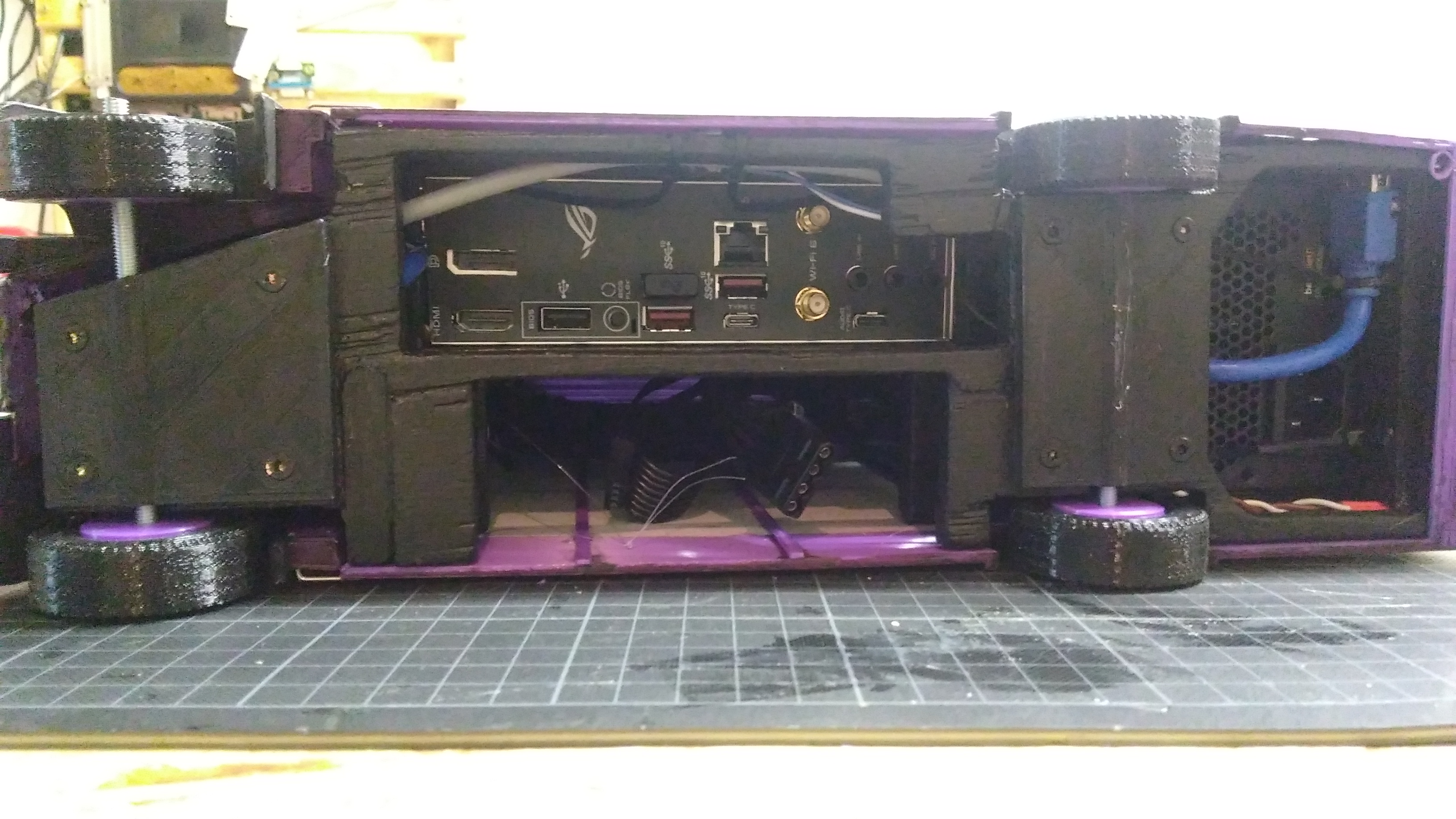

Nach nochmaliger Straffung und diversem Hin und Her aller Kabel und Komponenten blieb immer noch ein Spalt über. Wo konnten noch Millimeter gewonnen werden? Erster Ansatzpunkt war das Heck. Hier hatte ich inzwischen den Einstiegsbereich des Busses – der an sich den Blick freigab auf die Verkabelung der Rücklicht-LEDs (=HD-LED) und das Netzteil – mit einem Zuschnitt aus schwarzem Karton geschlossen. Von innen keilte eine bereits gerundete Ecke der Tragekonstruktion noch dagegen, also mit der Handfeile dort eifrig Späne weggenommen, bis sie gerade so das Netzteil weiterhin umschloss und nicht brach. Das brachte schon mal etwas. Dann spreizten die verdrillten Klingeldrahtkabel zu den Frontlampendioden noch Raum zwischen dem Frontstück der Karosse und dem Motherboard. Dann ziehen wir davon also nochmal so viel wie geht durch einen Lücke in der Verschraubung in den Hohlraum, wo später mal die Grafikkarte hin soll. Gesagt getan, mithilfe einer Schlaufe aus Angelschnur (Klarsichtfädchen auf dem Bild unten mittig), das brachte wieder ein wenig Raumgewinn:

Das Bild zeigt zudem noch den Hohlraum, der für die dedizierte Grafikkarte „freigehalten“ wird … nunja, zurzeit müllen da alle übrigen Kabel des nicht modularen Netzteils drin herum. Das wird garantiert nochmal spannend, wenn ich da doch später eine Karte ergänze. Ob die anvisierten 200mm Länge noch gegeben sind? Tja, keine Ahnung, but this is a problem for future-me

Es blieb jedoch dabei. Von einem entspannten, harmonischen Schluss der beiden Bushälften konnte keine Rede sein. Schade. Ich hätte mich lieber mit dem Sounddesigne des satten

Klack auseinandergesetzt, wenn die beiden auf Nanometer genau austarierten Hüllenelemente ineinander greifen … als mit der noch immer vorhandenen, soliden Restspannung.

In Kapitel 6 & 8 hatte ich mit kleinen Neodymmagneten geliebäugelt, um alles zu verbinden. Dank eurer Unterstützung war ich zuversichtlich, was eine evtl. Störwirkung auf die Elektronik anging. Dank meiner inzwischen fabrizierten Realität war ich verdrießlich, was die Umsetzung der Idee angeht. Nope, das wird nichts. Weder konnte ich die gut irgendwo im Material verankern, noch würde deren Kräfte reichen, alles zusammen zu ziehen.

An sich hatte ich jetzt den Urlaubskoffereffekt … das geht schon irgendwie zu, aber ein wenig freundschaftliche Gewalt, bleibt nötig! Nur war das eben kein Aluminiumhartschalenkoffer, darauf ausgelegt die Behandlung motivierten Servicepersonals zwischen Tegel und Timbuktu zu überstehen. Das war ein 3D-Druck mit dem physikalischen Standing eines CPU-Pins. Guter Rat war teuer. Fragt man also den, der zwar im Leben in Richtung Kunst & Informatik abgebogen war, aber seine familienbedingten Ingenieursgene nicht leugnen kann. Mein gute Freund Robert besah sich also alles und riet mir zu einer brachialen Krampentechnik: Büroklammern in Form biegen, diese per Lötlampe durchglühen (= härten), dann kleine Löcher in die Elemente bohren, zusammendrücken, Krampen rein fertig. Getreu dem Motto: „There is nothing to fear, for an Engineer“ griff ich also zum Kleinstbohrer.

Das mit Büroklammer + Lötlampe war mir aber irgendwie suspekt. Erneut ein Hoch der Grabbelkiste, da drin waren noch Stahldrahtbügel, um Lüfter an einen Kühlkörper zu pressen. Die hatten praktischerweise auch gleich 90-Grad-Biegungen an guten Stellen, den Rest erledigte der Dremel.

Und siehe da: Bis das der (Hardware)Tod euch scheide, es hielt zusammen. Klar, das war keine fugenlose Sache, aber in Anbetracht der beiden Oberflächen der Karosserieelemente ein Fall von „as good as it gets“. Außerdem würde sich alles wieder lösen lassen, wenn mal Reperaturen fällig würden und am Ende einmal mit dem schwarzen Edding drüber ... fällt nicht mehr gravierend auf.

Lediglich die Schauseite wölbte sich noch etwas unschön nach außen, was den Spalt wieder betonte. Der verpasste ich noch einen kleinen Stift (diesmal wirklich ein Stück Büroklammer), der ausreichen Führung bot.

Ok, das war es dann. Mit zitternden Händen alles durch das Treppenhaus nach oben gebracht, nicht stolpern, nicht stolpern, nicht stolpern … uff! Jetzt nur noch hinstellen, Kabel dran und … verdammt!

Die Halterungsstrebe für das Display-Brett aus Holz verlief EXAKT unter dem Loch, durch das der Kaltgerätestecker soll. Wobei es schon wieder witzig war, dass das zufällig wirklich so präzise mittig darunter lag. Das Brett mit einer Spax extra gesichert, noch einmal den Flachfräsbohrer eingesetzt und durch … sogar die sehr, sehr dünnen Ränder der Strebe blieben heil stehen.

Eine Lage Raspeleinsatz, Sandpapier und schwarze Farbe ging über den ambulanten Eingriff, fertig. Jetzt aber: Hinstellen, verkabeln, paar Kabelbinder und aus Stilgründen noch die Lego-Version daneben gestellt. Nebenbei bemerkt: Der Noctua-Badge wurde als ausreichend „Eule“ befunden, um seinen Weg ebenfalls an den Bus zu finden.

Heureka! Wir haben einen einzigartigen, magischen, Bus-PC mit drei Etagen in Purpur!