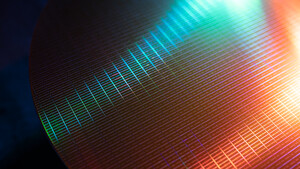

Ein Gedanke zum eigentlichen Thema, dem neuen Immersions-Scanner bzw. der Immersionslithografie:

Durch diverse Optimierungen, aber auch neue Entwicklungen bei den Linsen, dem Auto-Fokus und der entsprechenden Ausrichtung dieser, ist die neue Maschine in der Lage, in der Fertigung von 7-nm-Chips [...] zum Einsatz zu kommen.

Mit den genannten "aber auch"-Aspekten ist die Verbesserung der Nikon-Maschine natürlich (aus rein optischen Gesetzmäßigkeiten) kaum zu verstehen, es bleibt die Frage, was hinter den "diversen Optimierungen" steckt (persönlich hätte ich da etwas mehr erwartet, als bloß journalistisch weitergegebene Floskeln). Möglicherweise wird hier bereits ein Prinzip technisch umgesetzt, welches die problematische EUV-Lithografie als teure Fehlentwicklung erscheinen lässt. Meine Spekulation/Überlegung, grundsätzlich und ohne ins Detail gehen:

Immersionsmikroskopie, umgekehrtes Prinzip: Immersionslithografie (mit absorbierenden bzw. transparenten Fotomasken)

dito, daraus folgend:

Fluorseszenzmikroskopie, umgekehrtes Prinzip: Fluorseszenzlithografie (mit Masken spontaner Emissionseigenschaften im Bereich des Übergangs Absorption zu Transparenz)

Seit Stefan Hell 2010 seine Erfindung ("Sted-Mikroskop", "Nanoskop", Nobelpreis 2014) bekannt gemacht hat, sind diese auf den Prinzipien der Fluorseszenzmikroskopie basierenden Sted-Mikroskope in bereits ausgereifter Form (unter Anwendung von Leica-Patenten) auf dem Markt, herausragende Merkmale: Auflösungsgrenze im unteren, einstelligen Nanometerbereich (derzeit 2 bis 3 nm),

vergleichsweise gut beherrschbare Technologie sowie niedrige Kosten. Vergleichsweise meint im Hinblick auf künftige Immersions- bzw. EUV-Techniken, sofern die Umkehrung des Prinzips technologisch gelänge.

Ob die Japaner diesbezüglich schon solche Schritte eingeleitet haben könnten, möchte ich zwar selbst (noch) bezweifeln, solange aber das Geheimnis der NSR-S631E nicht gelüftet ist (werden darf), könnte man ja ein wenig darüber spekulieren...