Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

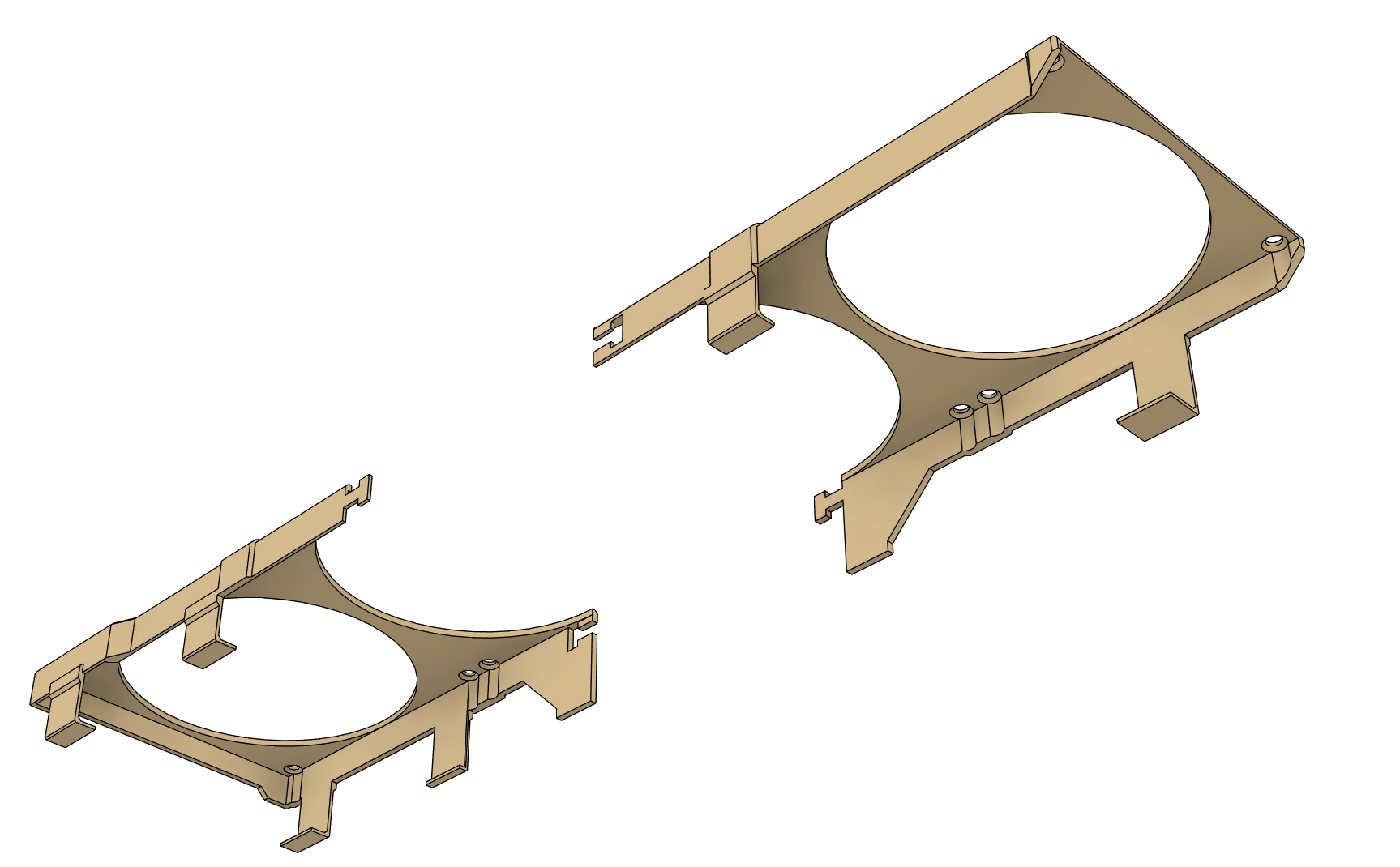

GPU Kühlergestell für RX 5700 XT aus dem 3D Drucker

- Ersteller Herminator01

- Erstellt am

- Registriert

- Apr. 2009

- Beiträge

- 1.112

Das denke ich auch, bei den Klips habe ich 0mm Spiel

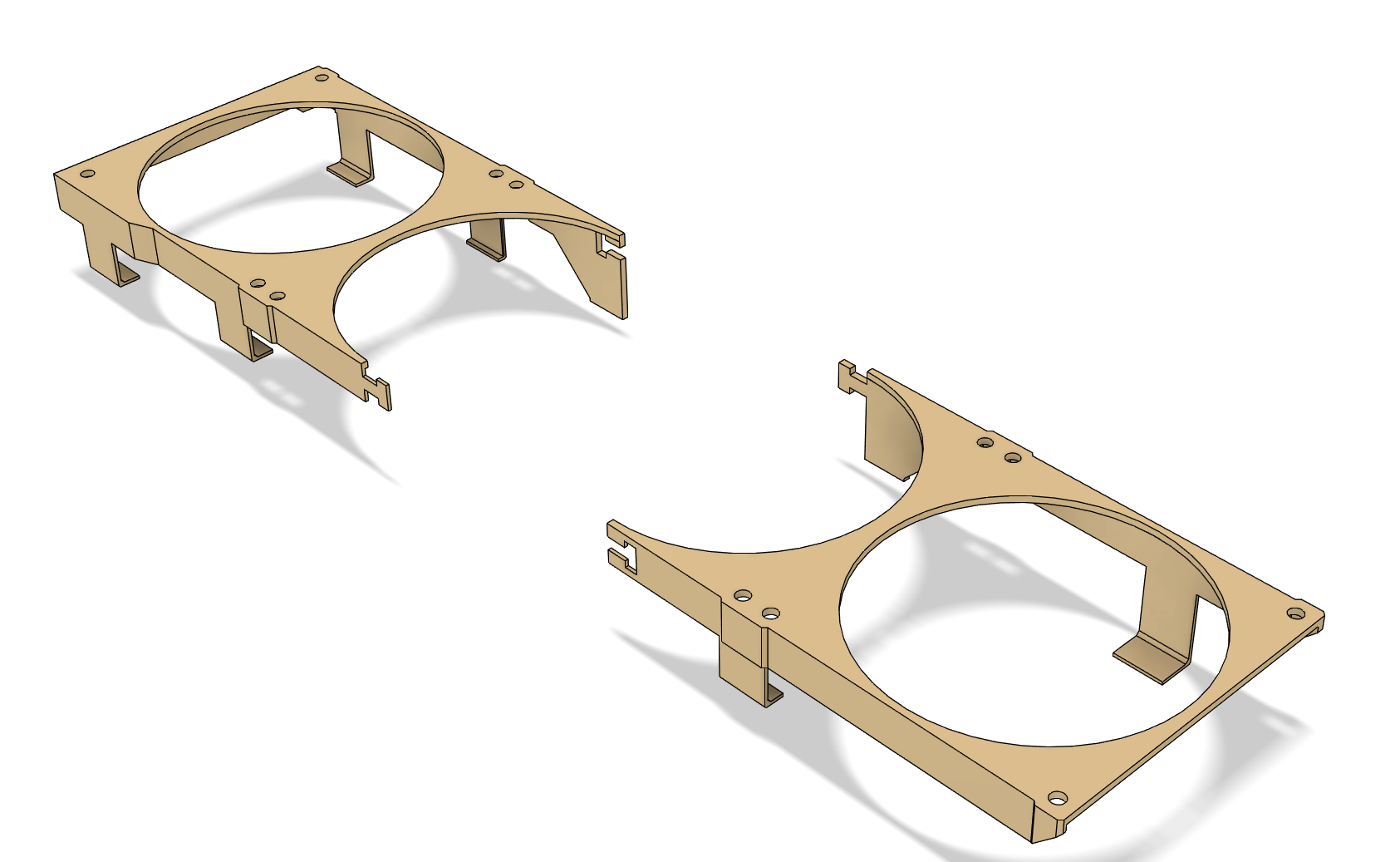

Jetzt mit Halte-Klammern, ich hoffe ich habe mich nicht vermessen

und von unten

Ergänzung ()

Jetzt mit Halte-Klammern, ich hoffe ich habe mich nicht vermessen

und von unten

Zuletzt bearbeitet:

- Registriert

- Apr. 2009

- Beiträge

- 1.112

ist das technisch überhaupt möglich diese Winkel zu drucken? Der 3D Drucker druckt doch immer nur oben drauf ? Oder kann der auch Überhänge drucken?

- Registriert

- Apr. 2009

- Beiträge

- 1.112

Wie muss ich das konstruieren? wie ihr euch denken könnt würde ich den kühler kopfüber drucken, zuerst die Fläche mit den Kreisausschnitten und zuletzt die Halteklammern.

Das weiß ich nicht, musste in meiner Zeit im Labor öfter mal Stützmaterial auswaschen wenn Prototypen gedruckt wurden.

Ich kann es im Moment nicht erkennen, aber haben die Bohrungen für die Lüfterschrauben eine Senkung? Die müssen ja von unten komplett verschwinden.

Ich kann es im Moment nicht erkennen, aber haben die Bohrungen für die Lüfterschrauben eine Senkung? Die müssen ja von unten komplett verschwinden.

- Registriert

- Apr. 2009

- Beiträge

- 1.112

Haben keine Senkung, du hast recht 1 mm senke ich sie noch.

Also ich würde die Haken an den Klammern etwas kürzer machen und dafür etwas dicker. Wird sonst zu schwer das einzuhaken ohne was zu brechen. Das Stützmaterial musst du nicht selbst konstruieren, sonder die Slice Software, die aus deinem 3D Modell dann den Code erstellt, den der Drucker versteht. Da kann man dann Supports aktivieren und an den kritischen stellen wirds automatisch hinzugefügt.

Schaut schon mal nicht schlecht aus.

Wie hast du die Kabelführung der Lüfter vorgesehen?

Wird es da nicht etwas zu eng?

Die Fase an den Halteklammern ist ein guter Touch...solltest du IMHO auch auf die Innenflächen deiner Halterung anwenden.

Bei der Ausrichtung der Druckteile würde ich einen stehenden Druck vorschlagen. Das wird zwar etwas mehr Supportmaterial benötigen aber dafür wären die Halteklammern deutlich stabiler.

Wie hast du die Kabelführung der Lüfter vorgesehen?

Wird es da nicht etwas zu eng?

Die Fase an den Halteklammern ist ein guter Touch...solltest du IMHO auch auf die Innenflächen deiner Halterung anwenden.

Bei der Ausrichtung der Druckteile würde ich einen stehenden Druck vorschlagen. Das wird zwar etwas mehr Supportmaterial benötigen aber dafür wären die Halteklammern deutlich stabiler.

- Registriert

- Apr. 2009

- Beiträge

- 1.112

Da die Lüfter ja oben Drauf geschraubt werden gibts mit den Kabeln kein stress, die hängen halt nach unten weg, bzw mit Kabelbinder zusammen gezogen. Das nächste Projekt wird ne Abdeckung für oberhalb der Lüfter, darin werden dann die Kabel versteckt.

Fase habe ich an den Halteklammern innen und aussen. Ggf mache ich das auch noch an den restlichen Oberflächen. Ist aber mehr Optik.

Fase habe ich an den Halteklammern innen und aussen. Ggf mache ich das auch noch an den restlichen Oberflächen. Ist aber mehr Optik.

Ein scharfer Übergang von einer Fläche zu einer anderen mit 90° ist bei 3D gedruckten Teilen oftmals eine Schwachstelle die sich mit einer Fase oder Rundung entschärfen lässt.

Es hängt zwar auch von der Ausrichtung beim Druck ab wie sehr sich dies später auf die Stabilität des Teils auswirkt aber in der Regel sollte eine Fase verwendet werden wenn Kräfte auf diese Flächen wirken.

Da deine Halterung ja an den Klammern wahrscheinlich auseinander gebogen wird um Sie an dem Kühlkörper zu befestigen werden entsprechende Kräfte nicht nur auf die Halteklammern sondern auch auf den 90°-Winkel der Innenflächen wirken.

Es hängt zwar auch von der Ausrichtung beim Druck ab wie sehr sich dies später auf die Stabilität des Teils auswirkt aber in der Regel sollte eine Fase verwendet werden wenn Kräfte auf diese Flächen wirken.

Da deine Halterung ja an den Klammern wahrscheinlich auseinander gebogen wird um Sie an dem Kühlkörper zu befestigen werden entsprechende Kräfte nicht nur auf die Halteklammern sondern auch auf den 90°-Winkel der Innenflächen wirken.

P

papamobil67

Gast

Sieht gut aus. Ich frage mich, ob das mit der T-Verbindung nachher bei der Montage sauber hin haut. Ich weiß es nicht aber ich könnte mir vorstellen das es sehr schwierig werden könnte es sauber zusammen zu bekommen.

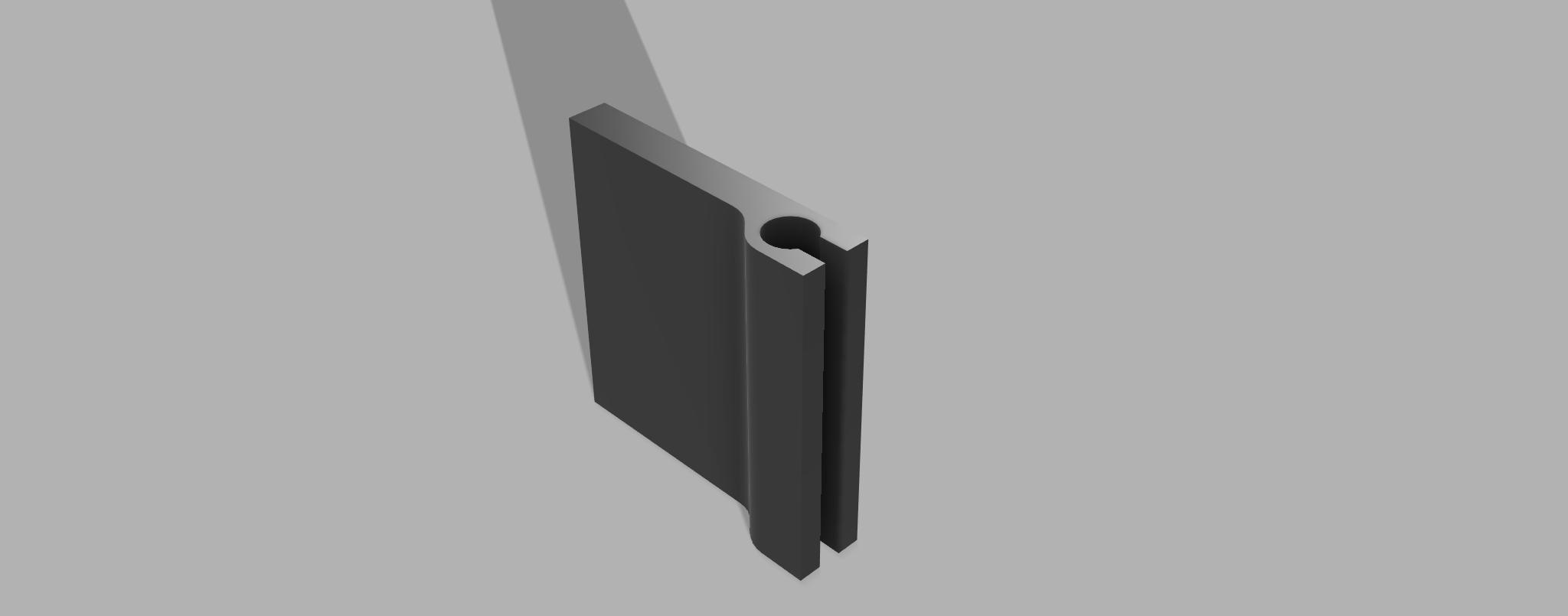

Statt es so zu verbinden hätte ich es vielleicht so konstruiert, dass man es von oben nach unten in eine Art Nut-Feder-Verbindung zusammenschieben muss.

Vielleicht kannst du noch irgendwo dein Logu z.B. dein Avatar als Relief unterbringen. Das wäre doch bestimmt ein schöner Blickfang.

Statt es so zu verbinden hätte ich es vielleicht so konstruiert, dass man es von oben nach unten in eine Art Nut-Feder-Verbindung zusammenschieben muss.

Vielleicht kannst du noch irgendwo dein Logu z.B. dein Avatar als Relief unterbringen. Das wäre doch bestimmt ein schöner Blickfang.

- Registriert

- Apr. 2009

- Beiträge

- 1.112

Die TStücke verkleinere ich um 0.2 mm, dann sollten die rein passen. Im notfall abfeilen. Die obere grössere Fläche (28x28mm) unter dem oberen T wird mit einem Metalllogo beklebt, das liegt schon bereit.

P

papamobil67

Gast

Wenn das mit dem T nicht klappen würde habe ich mal eine kleine Skizze von der Nut erstellt, wie ich mir das vorstelle. Die Feder wäre natürlich das entsprechende Gegenstück.

Sorry ich bin bei Fusion 360 noch ganz am Anfang.

Sorry ich bin bei Fusion 360 noch ganz am Anfang.

- Registriert

- Apr. 2009

- Beiträge

- 1.112

OK wäre auch ne sehr saubere Idee, danke

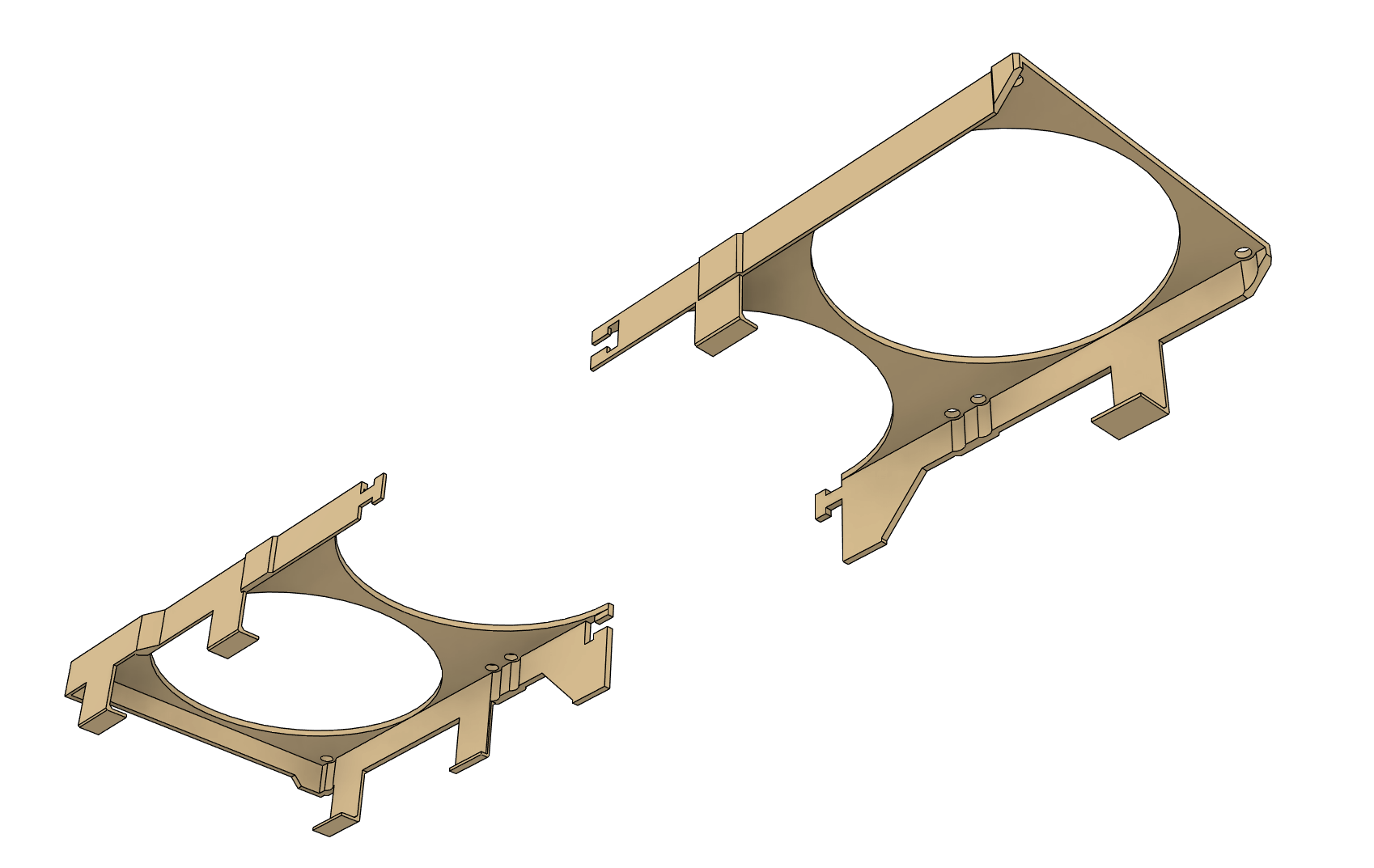

So noch ein paar Feinheiten, dann erfolgt der erste Testdruck:

Klammern um 1 mm verlängert

Schraubenlöcher gefased (gibts das Wort so?)

Die T Verbinder Männlich um 0,2 mm verkleinert

Klammern am Körper verstärkt

Ergänzung ()

So noch ein paar Feinheiten, dann erfolgt der erste Testdruck:

Klammern um 1 mm verlängert

Schraubenlöcher gefased (gibts das Wort so?)

Die T Verbinder Männlich um 0,2 mm verkleinert

Klammern am Körper verstärkt

P

papamobil67

Gast

Weißt du schon welche Lüfter du montieren willst? Nicht dass die nachher nicht nebeneinander passen.

- Registriert

- Apr. 2009

- Beiträge

- 1.112

3 x Noctua NF-A9

- Registriert

- Apr. 2009

- Beiträge

- 1.112

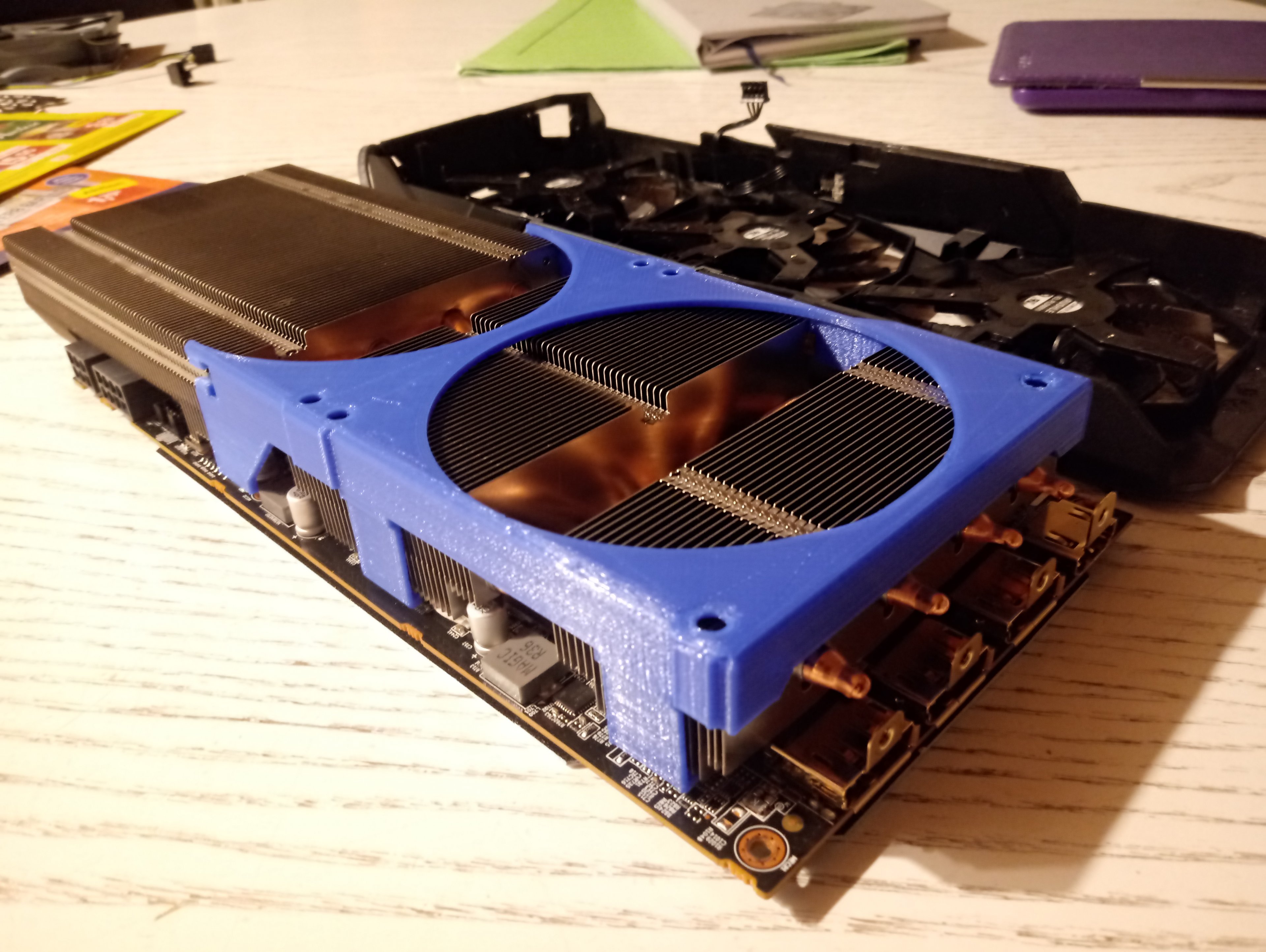

Erstes Modell ist gedruckt. Deine Idee mit den Verbindern ist auf jeden fall besser. Diese T Stücke sind zu filigran.papamobil67 schrieb:Wenn das mit dem T nicht klappen würde habe ich mal eine kleine Skizze von der Nut erstellt, wie ich mir das vorstelle. Die Feder wäre natürlich das entsprechende Gegenstück.

Sorry ich bin bei Fusion 360 noch ganz am Anfang.

Anhang anzeigen 952304

- Registriert

- Apr. 2009

- Beiträge

- 1.112

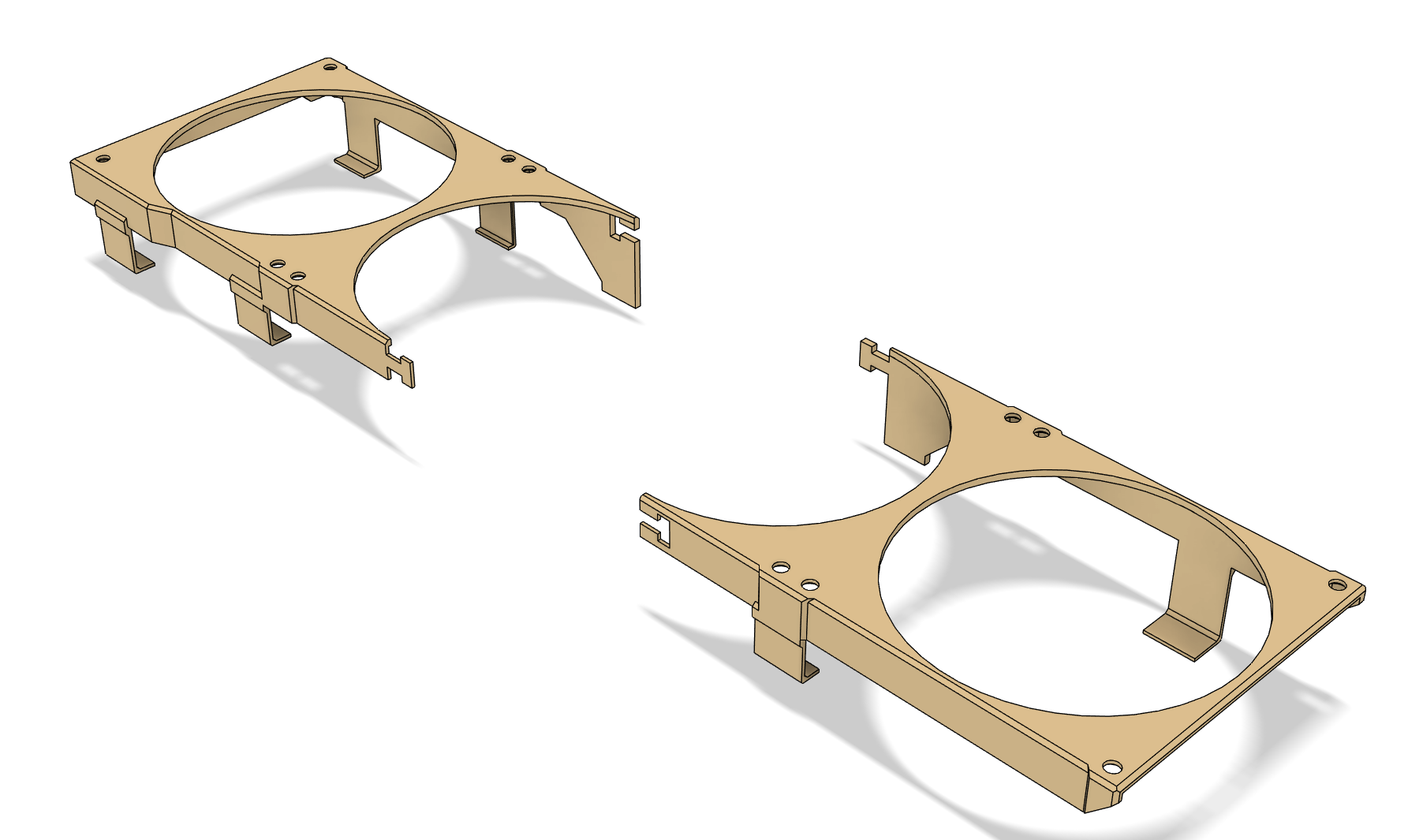

Passt perfekt, noch ca 1mm Spiel (für die Schrauben / Gummi-Dämpfer)

Zum glück nirgends vermessen

Zum glück nirgends vermessen

LeadScientist

Lieutenant

- Registriert

- Feb. 2020

- Beiträge

- 527

Wenn möglich solltest du es dennoch in Abs oder ASA drucken. Klar ein Part Cooling System aus Pla für nen Drucker klappt schon (jemand hatte auf Seite 1 was darüber geschrieben, glaube HyperSnap) aber das Pla kommt nicht in direkte Nähe des Heizblocks und der Nozzle und um den Block befindet sich eine Silikonsocke. Ich persönlich habe das Hero Me Gen 5 und dort wird auch extra geschrieben kein Pla zu verwenden wenn keine solche Ummantelung vorhanden ist. Klar, bei dir wirds nicht so heiß wie ein Hotend, dennoch dürfte die Temperatur zumindest zeitweise über der Glastransitiontemp des PLAs liegen. Weiterhin sind die Haken recht filigran, verformen sich also leichter. Noch dazu kommt, dass die Lüfter natürlich auch ein Eigengewicht haben und Vibrationen erzeugen.

Daher würde ich vorschlagen, wenn möglich auf ein anderes Filament umzusteigen. Du kannst es natürlich auch so testen. Eine andere Möglichkeit wäre Annealing, würde ich aber nicht in einem Ofen machen, in dem ihr backt. Außerdem verformen sich die Teile dabei.

Ansonsten pass wie schon geschrieben die Verbinder an, die aktuellen halten nicht lang. Ansonsten siehts gut aus und hat Potenzial.

Daher würde ich vorschlagen, wenn möglich auf ein anderes Filament umzusteigen. Du kannst es natürlich auch so testen. Eine andere Möglichkeit wäre Annealing, würde ich aber nicht in einem Ofen machen, in dem ihr backt. Außerdem verformen sich die Teile dabei.

Ansonsten pass wie schon geschrieben die Verbinder an, die aktuellen halten nicht lang. Ansonsten siehts gut aus und hat Potenzial.

Ähnliche Themen

- Antworten

- 13

- Aufrufe

- 979

- Antworten

- 27

- Aufrufe

- 7.569

- Antworten

- 7

- Aufrufe

- 4.870

I

- Antworten

- 7

- Aufrufe

- 1.411